Getulio A. Ferreira – UBQI

Qualidade e Inovação andam de mãos dadas! O momento atual é a ênfase na Inovação como requisito básico para o sucesso em todas as áreas. Pura verdade, entretanto é preciso considerar que uma clara visão da produtividade no processo, antecipação e resolução de problemas, redução de perdas e desperdícios e melhorias contínuas (Kaizen) em processos (serviços) e produtos finais constituem fatores prioritários para a busca da competitividade. Nosso artigo se propõe a discutir a relação entre MÉTODO e FERRAMENTAS de gestão com foco no diagnóstico e solução dos problemas. A palavra PROBLEMA tem dois importantes significados, sendo a) O que foi estrategicamente projetado e não está sendo atingido, e b) Desempenhos que estão sendo exigidos acima do que normalmente são obtidos na gestão da rotina.

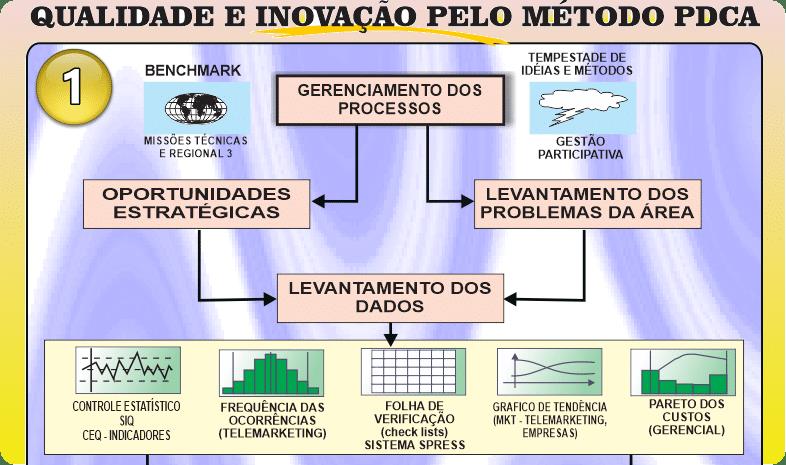

Vejamos em seguida uma proposição prática do método, estruturado no PLAN, DO, CHECK, ACTION – PDCA, em 3 etapas.

Nesse primeiro quadro temos uma visão clara de duas entradas: A do planejamento estratégico bem ao estilo do PLANEJAMENTO HOSIN (desdobrando estratégias ao nível da linha de frente/gestão participativa – Ver Prof. Falconi em seu livro Gerenciamento Pelas Diretrizes) – e a outra relativa a gestão da rotina diária com o levantamento dos problemas da área ou da organização como um todo. Os dados devem ser compilados, tratados e avaliados em termos de importância (prioridade), relevância e variabilidade.

O uso de ferramentas estatísticas é de fundamental importância para o entendimento do desempenho em cada área da empresa e também para o estabelecimento das estratégias que devem ser acompanhadas periodicamente pela alta direção e gestores dos departamentos.

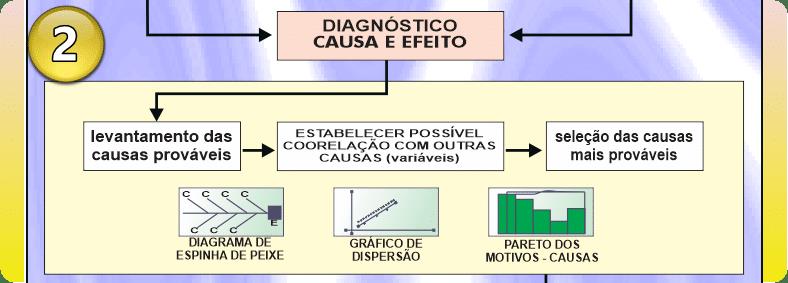

Vejamos o segundo quadro:

O segundo quadro leva em conta os dados coletados e analisados para então estabelecer a correlação em efeito (desejado ou indesejado) e suas respectivas causas. Aqui se inicia o processo de solução da demanda principal: resolver um problema pontual ou crônico, ou estabelecer a solução de uma visão futura no plano estratégico, ou como dizia Edson Vaz Musa, ex presidente da Rhodia, “promover uma antecipação tecnológica” (qualidade/inovação). Vamos então ao terceiro quadro:

Levantando então as propostas (desdobradas ao nível da execução) de solução para problemas priorizados ou propostas em projetos de mudanças positivas no processo de cada gestor ou em toda a organização. Aqui, nesta fase está a experimentação das soluções propostas e algumas comparações para efetiva explicitação dos resultados obtidos para em seguida estabelecer a padronização. O que poderia ser o fim, sob o ponto de vista do Kaizen, torna-se o princípio de uma nova etapa de melhorias contínuas como pode ser visto no PDCA. Cada ciclo deverá fornecer bases e desafios para novas estratégias que serão em seguida desdobradas na empresa.

Experimente e veja sua organização crescer em produtividade e competitividade, com a participação de todos os funcionários alimentados pela gestão dos processos e projetos estratégicos.

Todo esse sistema deve ser gerenciado através de acompanhamentos em meio digital e também nas reuniões mensais de controle das variáveis fundamentais dos processos. No estilo japonês são elencados os indicadores de Qualidade, Quantidade, Custo, Atendimento/Prazo, Moral/Pessoal/Social, Segurança, e Meio Ambiente.

Neste método exige-se uma mudança comportamental muito importante, ou seja, a transformação de Chefe em LÍDER, ou seja, uma nova postura/cultura a ser consolidada no ambiente da empresa visando atingir suas metas e objetivos de forma consistente. Os treinamentos passam a ser uma rotina que denominamos de EDUCAÇÃO CONTINUADA transformando empregados em colaboradores de uma nova era de grandes conquistas.

Enfim…. SUCESSO!

Getulio Apolinário Ferreira é escritor pela Nobel SP, Qualitymark Editora RJ e AVANTIK em Belo Horizonte MG,

Consultor organizacional. Presidente da União Brasileira para a qualidade e Inovação – UBQI e membro efetivo da Academia Brasileira da Qualidade – ABQ. Engenheiro na linha da gestão japonesa com dois estágios técnicos no Japão (Tokyo e plantas industriais de Mizushyma, Chiba e Kobe) nas áreas de projetos criativos dos Thinking Groups da Kawasaki Steel, Qualidade Total, Kaizen/Inovação e programas Zero Defeitos estabelecendo um forte link com o Programa de Qualidade Total da CST, hoje Arcelor Mittal.