Estamos inaugurando um novo tempo através da parceria entre a UBQI e o CDMEC aqui no nosso ES. Essa parceria se concretiza a partir de uma série de contribuições dentro do site CDMEC no que diz respeito aos caminhos que possam ser estudados na busca da produtividade empresarial. Começamos nossa caminhada com o tema KAIZEN!

A grande questão ou desafio a ser vencido na atual conjuntura é o da aplicação de métodos e técnicas de gestão visando a melhoria dos resultados de produtividade das empresas. Nossa experiência no tema nos remete ao início dos anos 80 na antiga Cia Siderúrgica de Tubarão onde, com ajuda técnica da sócia japonesa, a Kawasaki Steel Corporation – KSC se desenvolveu métodos e técnicas derivadas do Total Quality Control – TQC. Kaizen sempre foi o espírito de gestão e liderança na empresa tendo como fatores práticos os grupos do Movimento Zero Defeitos – MZD e os Círculos de Controle da Qualidade – CCQ. O Kaizen, vem portanto da escola japonesa de gestão e liderança sendo replicado em todo o mundo em várias experiências com excelentes resultados.

Considerando todos os fatores (ameaças e oportunidades) do momento presente fica a pergunta: Como aplicar o conceito e método do Kaizen nas empresas visando a redução de custos, inovação e resultados positivos de produtividade?

A aplicação do Kaizen com foco em redução de custos, inovação e aumento da produtividade requer uma abordagem estruturada que envolva melhoria contínua, uso inteligente de recursos e envolvimento da equipe. A seguir, veja como implementar essa estratégia para alcançar resultados concretos.

- Redução de Custos com Kaizen

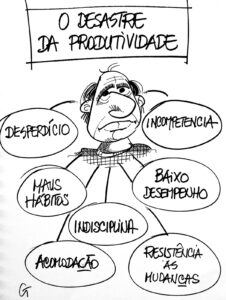

A redução de custos pelo Kaizen ocorre pela eliminação de desperdícios (Muda) e pelo aperfeiçoamento dos processos produtivos.

Ações Práticas:

🔹 Mapear processos: Usar fluxogramas e o mapeamento do fluxo de valor (VSM) para identificar gargalos e desperdícios.

🔹 Eliminar desperdícios: Aplicar os princípios do Lean Manufacturing, reduzindo retrabalho, estoques desnecessários, movimentações excessivas e tempos de espera.

🔹 Melhoria no uso de matéria-prima: Implementar técnicas de reaproveitamento e minimizar refugos na produção.

🔹 Redução de consumo energético: Melhorar o uso de máquinas e otimizar processos que demandam alta energia.

Ferramentas úteis:

✔ 5S (Organização, limpeza e padronização).

✔ Just-in-time (Produção puxada conforme demanda real).

✔ OEE (Overall Equipment Effectiveness) para medir e melhorar a eficiência dos equipamentos.

- Estímulo à Inovação com o Kaizen

O Kaizen impulsiona a cultura da inovação ao incentivar pequenas melhorias diárias que, ao longo do tempo, geram grandes avanços.

Ações Práticas:

🔹 Envolver e comprometer os colaboradores: Criar um programa de sugestões e premiar ideias inovadoras.

🔹 Kaizen Blitz: Eventos rápidos (1 a 5 dias) para resolver problemas críticos de maneira criativa.

🔹 Testes rápidos (Ciclo PDCA): Implementar mudanças em pequena escala antes de grandes investimentos.

🔹 Automação inteligente: Introduzir soluções tecnológicas acessíveis, como sensores para monitoramento de produção.

Ferramentas úteis:

✔ Brainstorming estruturado para gerar novas ideias.

✔ Design Thinking para repensar processos e melhorar a experiência do cliente.

✔ Gestão visual (Kanban, Andon) para maior transparência na produção.

- Aumento da Produtividade com Kaizen

A produtividade cresce quando os processos são mais eficientes, organizados e livres de desperdícios.

Ações Práticas:

🔹 Treinamento contínuo: Capacitar os colaboradores para aumentar a eficiência no uso de ferramentas e equipamentos.

🔹 Padronização das melhores práticas: Criar procedimentos operacionais padrão (POPs) para garantir consistência e qualidade.

🔹 Melhoria na logística interna: Reduzir deslocamentos desnecessários e otimizar o fluxo de trabalho.

🔹 Manutenção produtiva total (TPM): Implementar rotinas preventivas para evitar paradas não planejadas.

Ferramentas úteis:

✔ Ciclo PDCA para testar e validar melhorias.

✔ Matriz de Prioridades GUT para definir quais melhorias aplicar primeiro.

✔ Indicadores de desempenho (KPIs) para acompanhar produtividade e qualidade.

Resultados Esperados

. Redução de custos operacionais sem comprometer a qualidade.

. Aumento da eficiência produtiva com menos desperdícios.

. Inovação aplicada com melhorias contínuas no processo.

. Maior engajamento dos funcionários na busca por soluções.

. Maior competitividade no mercado com processos otimizados.

Leitura complementar:

- Gemba Kaizen: Uma Abordagem de Bom Senso à Estratégia de Melhoria Contínua

Escrito por Masaaki Imai, fundador do Kaizen Institute, - Kaizen e Implementação de Eventos Kaizen

Autor: Chris A. Ortiz. - KAIZEN – Ciclo de Melhoria Contínua em Processos de Negócios

Autor: Carlos Hiroshi Usirono. - Kaizen Express

Autores: Toshiko Narusawa e John Shook. - Advanced Kaizen: O Método de Análise e Solução de Problemas na Manufatura Enxuta e em Outros Contextos

Autor: Claudemir Y. Oribe. - Kaizen e a Arte do Pensamento Criativo: O Mecanismo do Pensamento Científico

Autor: Shigeo Shingo. - E vários outros títulos e autores – Além dos livros recomenda-se uma pesquisa em vídeos sobre o tema no youtube.

FIQUE ATENTO!

A União Brasileira para a Qualidade – UBQ, sediada em Belo Horizonte realiza anualmente o seu Grande Encontro com palestras e apresentações de projetos implantados nas empresas. Fique atento: www.ubq.org.br (ocorre geralmente no mês de Outubro da cada ano).

A nossa UBQI, aqui no ES, pretende em parceria com o CDMEC, SINDIFER, Academia Brasileira da Qualidade – ABQ e outras organizações mobilizadoras disponibilizar palestras e cursos também focados na melhoria dos resultados de produtividade nas empresas durante o 2025. Reuniões já estão acontecendo com este objetivo. Vamos em frente.

Getulio Apolinário Ferreira – Engenheiro Mecânico, presidente da UBQI e membro acadêmico da ABQ. Autor de livros pela Qualitymark, Nobel, Avantik, articulista e consultor organizacional. Trabalhou na Usiminas, CST/Arcelor Mittal (com dois estágios técnicos no Japão), Findes Inovação, FEST/UFES. Professor de cursos de Pós Graduação tendo passado pela FGV, FAAP SP, UnP, UFRN, UFES e ainda PETROBRAS e WEG (In Company), entre outras atividades.